产品详细

五轴立式加工中心作为现代制造业中的高精度加工设施,凭借其特别的五轴联动控制技术和高度灵活的加工能力,在众多行业中发挥着关键作用。那么,五轴立式加工中心是怎么来实现高精度加工的呢?

五轴立式加工中心的核心在于其五个独立轴的联动控制。这五个轴通常包括三个线性轴(X、Y、Z)和两个旋转轴(A、B或C)。通过计算机数控(CNC)系统,这些轴能轻松实现精确的同步和协调,从而完成复杂曲面和不规则形状的加工。这种多轴联动能力使得五轴立式加工中心在三维空间内对工件来加工,极大地提高了加工的精度和效率。

刀具路径规划是实现高精度加工的重要步骤。操作人需要利用计算机辅助制造(CAM)软件对零件进行编程,生成最佳的刀具路径。这个刀具路径会考虑到刀具的长度、直径、切削参数以及工件的形状和材料特性,以确保加工效率和质量。

五轴立式加工中心还具备刀具姿态控制功能。通过调整刀具的姿态,可以优化工艺流程,让刀具从始至终保持切削角度,或是避免刀具与工件的非切削接触,来提升刀具寿命和加工质量。

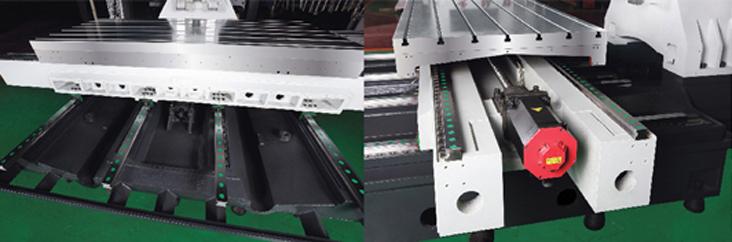

此外,五轴立式加工中心在设备设计与制造方面也采用了诸多技术。例如,采取高强度的机床床身和立柱结构,确保在工艺流程中可承受切削力和振动,保持稳定的加工状态。同时,选用高质量的主轴、电机、驱动器等关键零部件,以及高精度的滚珠丝杠、直线导轨和旋转轴传动系统,减少运动间隙和误差,进一步提升加工精度。

加工过程中的实时监测和调整也是实现高精度加工的关键。数控系统能通过传感器对工艺流程中的刀具位置做实时监测,确保加工的精度和质量。假如慢慢的出现不正常的情况,如刀具磨损、工件变形等,数控系统会及时发出警报,操作人员能够直接进行相应的调整。

综上所述,五轴立式加工中心通过五个轴的联动控制、刀具路径规划、刀具姿态控制、设备设计与制造以及工艺流程中的实时监测和调整等多方面的措施,实现了对工件的高精度加工。这使得五轴立式加工中心在航空航天、汽车制造、模具制造等领域中发挥着逐渐重要的作用。上一篇:五轴立式加工中心: 现代制造领域的关下一篇:五轴联动加工中心与人机一体化智能系统的融合与发立即询价您留言后,厂商将第一时间为您服务!*留言标题:

以上信息由企业自行提供,内容信息的真实性、准确性和合法性由相关企业负责,机床商务网对此不承担任何保证责任。

温馨提示:为规避购买风险,建议您在买产品前务必确认供应商资质及产品质量。